钢铁磷化的不同处理方式

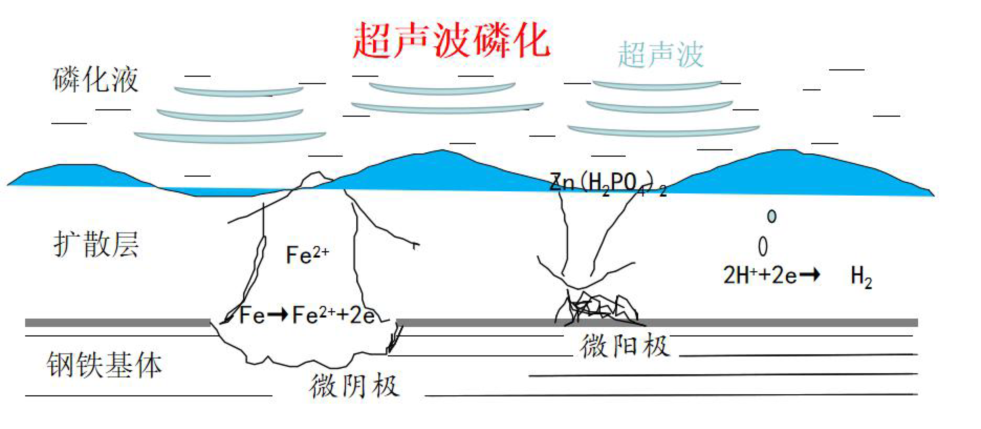

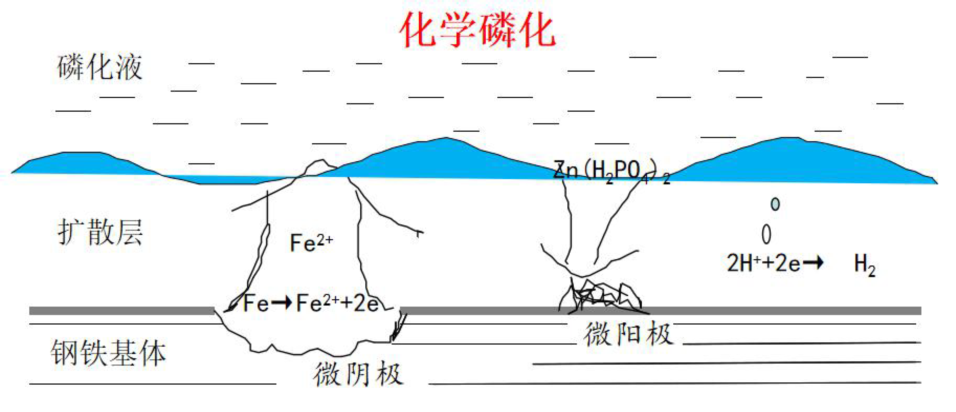

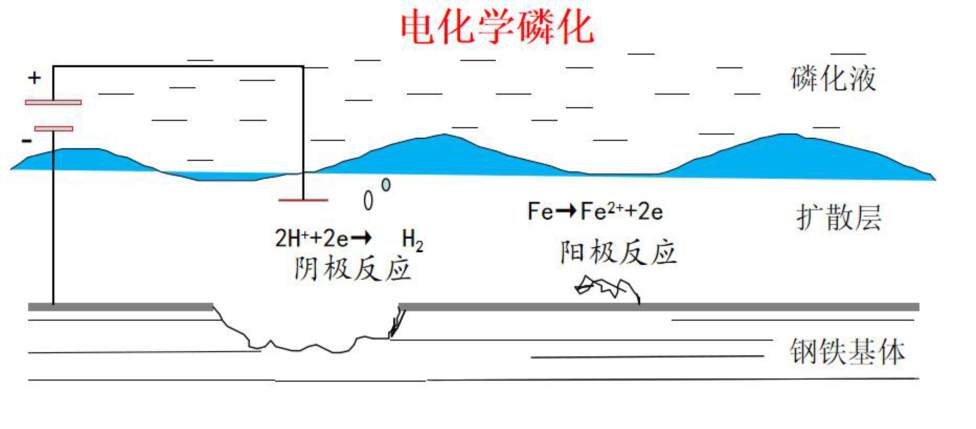

钢铁磷化按处理方式可分为三种:化学磷化、电化学磷化、超声波磷化。

化学磷化是比较传统的钢铁磷化方法,把钢铁浸入磷化液中,利用磷化液的酸性环境,对金属铁进行腐蚀,在钢铁表面生成不溶性磷酸盐。化学磷化原理如下图所示。当钢铁浸入磷化液中,过几秒钟,钢铁表面会有H2气泡产生,磷化液与钢铁表面接触的液体层为扩散层,其钢铁表面的Fe 与C 会组成原电池,会在钢铁表面发生磷化反应,钢铁表面的Fe 会消耗扩散层的H+,最终导致扩散层微小环境的pH 降低,给不容性磷酸盐沉积在钢铁表面提供了弱酸性条件。化学磷化工业化使用较多,操作简单、成本低、工艺较为成熟,但磷化工序含磷,环保性差。

电化学磷化即电解磷化技术,利用外加电源电解的方法,使磷化液中的阴阳离子发生交换反应,所需的磷化温度一般比较低、生成的磷化膜厚度也较薄、且不易受外界环境的影响。其对钢铁表面不需要进行苛刻的前处理,但电解磷化对生产的设备要求比较苛刻,会受到电流、电压的影响。生成的磷化膜较薄、孔隙率很低、膜层均匀,但目前工业化应用比较少。

超声波磷化是在化学磷化的基础上,借用超声波对钢铁表面磷化的过程进行改善。主要是借助超声波发生器和换能器实现的,当超声波发生器将低频电转变成高频电送到位于磷化液壁上的换能器时,换能器中的电器元件将电能转化为物体震动的动能。这种声波振幅很小,但频率很高,当多个换能器组装在一起,一起使用时会对物体有很好的协同共振效果,有利于钢铁表面磷化的效果。当超声波在磷化液中传播时,钢铁和磷化液表面容易产生空化作用,能促进钢铁表面的磷化反应,使磷化膜更加均匀;超声波还能使钢铁表面由磷化反应产生的氢气气泡,极易脱离钢铁表面,促进钢铁在磷化液中的反应,并使钢铁表面极化现象得到减弱。此外,超声波还能使钢铁表面磷酸盐晶体细化,加速磷酸盐晶核的快速形成,并能抑制其晶体过度生长,并对大颗粒晶体还有粉碎和分散作用。同时超声波能为磷化反应提供一部分能量,降低钢铁磷化的温度。但由于超声波耗能较大,设备成本较高,实际工业应用案例较少。